Septième système de fabrication de blocs de béton du même fabricant pour Tlakovci Podlesnik

Tlakovci Podlesnik est une entreprise familiale dont le siège est à Maribor, en Slovénie et qui possède plus de 35 ans d'expérience dans la fabrication de produits en béton. L'entreprise est devenue l'un des plus grands fournisseurs de produits en béton sur le marché slovène et possède plusieurs halls de production ainsi que des espaces d'exposition à Ljubljana et Graz. Depuis 30 ans maintenant, Tlakovci Podlesnik s'appuie sur les technologies de pointe de Zenith afin de maintenir des normes élevées de qualité et une productivité maximale.

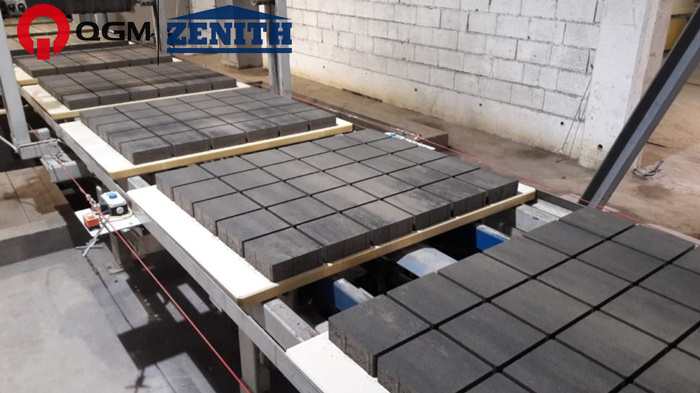

Pour la septième fois, l'entreprise a décidé d'investir dans des systèmes de fabrication de Zenith Maschinenfabrik GmbH à Neunkirchen, en Allemagne. Après plusieurs machines multicouches fixes et mobiles, Zenith a équipé pour la première fois en 2001 cette entreprise slovaque d'une machine à palette unique. Cette solution système entièrement automatisée possède une logistique intégrée en continu depuis la préparation du béton jusqu'aux colis prêts à être expédiés. . Désormais, une machine à palette unique Zenith 860-4 encore plus performante a été ajoutée au système de circulation entièrement automatisé de Maribor dans le but d'offrir une gamme de produits encore plus large et de maximiser la capacité de production. A cela s'ajoutent une nouvelle voie intermédiaire de stockage des planches et un nouveau dispositif de transport transversal. Outre le transport sur le côté humide, l'unité de commande de la voiture à doigts a également été modifiée et les séchoirs ont été agrandis. Maintenant, une deuxième ligne d'emballage peut être insérée parallèlement à la ligne de finition et d'emballage existante.

Les caractéristiques techniques de la machine monopalette entièrement automatisée Zenith 860-4 sont conçues pour un rendement de production élevé. Ses caractéristiques d'équipement lui permettent de fabriquer un large portefeuille de produits comprenant la quasi-totalité des éléments pour le génie civil et l'aménagement paysager. Des produits en béton d'une hauteur de 50 à 500 mm peuvent être fabriqués.

Un facteur important dans le choix du Zenith 860-4 était que son dimensionnement lui permettait de s'intégrer parfaitement dans l'infrastructure existante. La machine a pu être installée sans problème sur la fondation existante sans autre travail de modification. De plus, le système de convoyeur à godets existant a pu être utilisé, également sans modifications, pour la nouvelle machine.

Cela signifiait que l'installation pouvait être effectuée relativement facilement et à peu de frais. leZénith 860-4sa structure compacte le rend généralement très adapté aux échanges de machines.

Les stations : descendeur, élévateur et magasin intermédiaire roulant pourraient également être conservées. L'élévateur mobile du côté humide a été entièrement rééquipé d'un nouveau système hydraulique et d'un dispositif de déplacement latéral intégré au côté humide.

Le système de compactage Zenith éprouvé avec servo-vibration Ultra Dynamic garantit la meilleure qualité de produit. Podlesnik a choisi une table vibrante monobloc avec contrôle de fréquence et d'amplitude qui facilite une diversité maximale de produits et atteint une force centrifuge allant jusqu'à 175 kN. Alternativement, la machine peut être fournie avec une table vibrante en trois parties avec des moteurs de vibration à fréquence contrôlée.

Ces systèmes de compactage innovants de Zenith garantissent un compactage optimal des blocs de béton dans les temps de cycle les plus courts et apportent une contribution majeure à la productivité maximale du système. Le système est réglé pour un temps de cycle de 12,5 secondes lors de la fabrication de pavés avec béton de parement.

La machine est équipée de deux tiroirs d'alimentation guidés avec précision et entraînés hydrauliquement pour garantir des hauteurs de bloc constantes même avec des moules difficiles à remplir. Cela signifie que les moules sont remplis de manière continue et uniforme. Les unités de commande proportionnelles à la pointe de la technologie garantissent également une vitesse, une précision de répétition et une disponibilité maximales pour les mouvements de « moule » et de « pilonneur ». Un autre avantage est un système de changement de moule automatisé pour des temps de préparation extrêmement courts. D'autres caractéristiques d'équipement spéciales sont les deux dispositifs Colourmix pour le chauffage du noyau et du béton de parement et de la tête de pilonnage.

La machine est commandée au moyen d'un écran tactile de 22''. Zenith s'est particulièrement attaché à créer une interface homme-machine intuitive et explicite. Une nouvelle visualisation basée sur le système de visualisation Siemens WinCC a été développée à cette fin. L'excellente convivialité du nouveau système de visualisation a été très bien accueillie par les opérateurs de machines. Les employés peuvent utiliser la machine de manière autonome, même après une courte période de familiarisation.

L'unité de commande hydraulique et électrique innovante permet des processus de machine très précis avec une grande vitesse en même temps. Le système hydraulique est composé de deux pompes de régulation économes en énergie avec une bonne puissance de sortie, chacune avec un accumulateur. Cette conception permet d'atteindre de très grandes accélérations et vitesses en conjonction avec les vannes de régulation. Elle garantit également une bonne fiabilité de production puisque la machine peut fonctionner avec une seule pompe.

Une manipulation plus facile et un démontage et remontage plus rapides sont possibles grâce à la disposition horizontale des vannes. Les mouvements sont bloqués par des vannes de verrouillage lorsque la machine est à l'arrêt. Cela signifie qu'une position sûre est assurée même en cas de perte de puissance.

La machine est alimentée en huile propre et conforme aux exigences grâce à un système de filtration très efficace. Cela garantit là encore une bonne longévité et disponibilité avec les clapets. Des dispositions ont été prises pour que le refroidissement par eau soit installé avec le système hydraulique.

Un API Siemens avec une CPU de génération S7-1500 et un portail TIA de cadre d'ingénierie (TIA = Totally Integrated Automation) sont utilisés comme unité de contrôle. Cette technologie est utilisée dans l'ensemble du portefeuille de produits de Zenith depuis 2014. Cette technologie d'unité de contrôle de pointe permet d'effectuer même les tâches de contrôle les plus exigeantes. L'électronique externe séparée n'est plus nécessaire. L'opérateur bénéficie d'une assistance optimale même pour les contrôles et les tâches de maintenance. Les positions des pistons dans les vannes de régulation, par exemple, sont surveillées et affichées. Le fonctionnement d'une vanne peut ainsi être vérifié et évalué pour la maintenance préventive.

L'unité de contrôle est également préparée pour les futures missions de recherche et développement à effectuer en consultation avec Podlesnik. Toutes les unités de contrôle sont connectées par des réseaux afin que le service en ligne soit entièrement assuré à la fois pour les unités de contrôle nouvelles et déjà existantes.

La chambre de séchage a été érigée en 2001 en collaboration avec Rotho. Afin de faire face à l'augmentation du rendement de la nouvelle machine monopalette Zenith, la chambre de séchage a été agrandie de quatre rangées et offre de la place pour 6 300 planches avec ses 10 allées (25 m de long) et ses 30 niveaux.

L'unité de commande de la voiture à doigt a été mise à la pointe de la technologie et possède désormais, tout comme la machine Zenith 860-4, une unité de commande Siemens de la génération 1500 avec un écran tactile de 22 pouces. Les armoires électriques existantes continuent d'être utilisées avec cette modification de l'unité de commande. Seul l'automate a été remplacé avec son concept de fonctionnement et son convertisseur de fréquence. Cette modification peu coûteuse fournit essentiellement une nouvelle unité de commande - avec tous ses avantages - pour le groupe de voitures à doigts.

La plate-forme élévatrice entièrement automatisée est équipée d'un double pont. Des produits de différentes hauteurs peuvent être insérés afin d'obtenir une grande diversité de produits. Cela signifie que chaque niveau peut être rempli de produits plats et chaque deuxième ou troisième avec des produits hauts.

Un rack de stockage de planches intermédiaire supplémentaire a été installé pour faire face au stockage intermédiaire des planches de production restantes lors de la fabrication de produits de grande taille. Sept pistes de chaîne contrôlées par des convertisseurs de fréquence offrent un espace d'empilage pour 840 cartes de production, qui sont automatiquement nettoyées, tournées et empilées. Les planches de production sont ensuite à nouveau conduites vers la machine depuis l'une des 28 positions du rack de stockage intermédiaire via le dispositif de transport transversal nouvellement installé.

La coopération bien coordonnée entre Zenith et Tlakovci Podlesnik a permis aux travaux de modification de se dérouler sans encombre. Les prochaines extensions du système sont déjà en cours de planification. L'équipe d'ingénieurs et de techniciens Zenith assure une mise en service sans problème ainsi qu'une maintenance et un approvisionnement à long terme en pièces de rechange.

Article publié dans :