Jumeaux numériques QGM

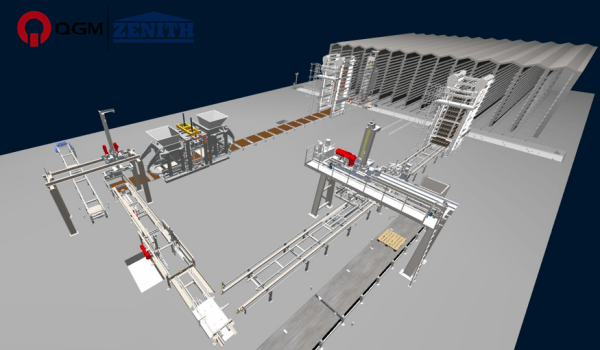

"Digital Twins" signifie que copier une ligne de fabrication de blocs réels dans une méthode numérique, qui simule les actions et les mouvements de la ligne de production dans le monde réel. C'est la réalité virtuelle de la conception, de l'artisanat, de la fabrication et de l'ensemble de la chaîne de production de blocs afin de réaliser l'effet d'une "usine sombre" qui peut augmenter l'efficacité de la R&D et de la fabrication, prévoir les dysfonctionnements, réduire les coûts de production et économiser la perte, etc.

Les jumeaux numériques de la ligne de production de la machine de fabrication de blocs QGM : Tout d'abord, la synchronisation des équipements. Des équipements et des capteurs intelligents sont introduits dans ce processus en fonction de la chaîne de production de blocs réelle. Deuxièmement, mettez en place une ligne de production virtuelle qui est prototypée sur la vraie. (1) construire un modèle 3D de chaque partie de la chaîne de production réelle de la machine à briques en blocs, (2) placer le modèle 3D fini dans l'équipement virtuel, (3) saisir les données réelles. Une fois toutes les étapes franchies, la correspondance entre la chaîne de production réelle et la chaîne virtuelle est réalisée.

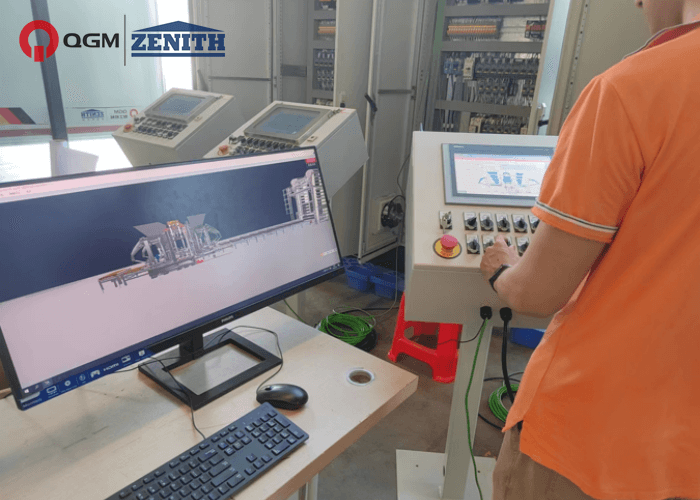

Cas 1 : Mise en service de Virtual Cuber

L'échange de données en temps réel est effectué via un automate SIEMENS et un modèle virtuel numérique 3D. Le convoyeur à verrou longitudinal virtuel livre les blocs de post-durcissement à la zone de cubage. Ensuite, l'opérateur appuie sur la page IHM dans le système de contrôle Siemens pour sélectionner le mode de fonctionnement automatique. Lorsque des blocs sont détectés en position, le cuber du modèle descend automatiquement ; les pinces collectent les blocs ; le cubeur monte alors, se déplace en position de chaîne lourde et descend pour empiler les blocs. Ainsi, la voie de roulement automatique du système cuber peut ainsi être tracée. Cela peut éviter d'endommager les produits en raison du processus de mise en service de la ligne et peut former les opérateurs à moindre coût.

Cas 2 : Changement de moule virtuel

De même, échangez les données en temps réel via l'automate SIEMENS et le modèle virtuel numérique 3D, utilisez le panneau mobile, passez en mode de mise en service et effectuez les étapes suivantes : (1) déverrouillez la voiture d'alimentation facemix ; la voiture d'alimentation facemix recule ; le cadre du moule et la tête de bourrage remontent en position afin d'éviter l'intervention mécanique du système de changement de moule ; le système de changement de moule s'enclenche ; abaisser le cadre du moule et la tête de bourrage en position, puis décharger ; le système de changement de moule déplace le moule (celui qui doit être changé) en position de levage. Toutes ces étapes sont directement visualisées dans la maquette numérique 3D, ce qui facilite la mise en service, la pratique du changement de moule, etc.

Avec ce programme, la ligne de production est surveillée à tout moment. L'état et la donnée de production réels sont envoyés à l'afficheur en quelques clics. Dans la maintenance quotidienne des opérations, les données sont échangées et accumulées. La méthode d'analyse intelligente des données volumineuses fournit un support de données à la R&D de la chaîne de production, à la production et à la maintenance des opérations afin d'augmenter la technologie de R&D et l'efficacité de la production.